Mặt phẳng trung trực là một khái niệm quan trọng trong hình học và có nhiều ứng dụng thực tế, đặc biệt trong lĩnh vực kỹ thuật xe tải. Tại XETAIMYDINH.EDU.VN, chúng tôi cung cấp thông tin chi tiết và đáng tin cậy về mặt phẳng trung trực, giúp bạn hiểu rõ về định nghĩa, tính chất và ứng dụng của nó trong ngành xe tải. Để hiểu rõ hơn về vai trò của nó trong thiết kế và vận hành xe tải, hãy cùng khám phá sâu hơn về khái niệm này.

1. Định Nghĩa Mặt Phẳng Trung Trực Và Các Tính Chất Quan Trọng?

Mặt phẳng trung trực của một đoạn thẳng là mặt phẳng vuông góc với đoạn thẳng tại trung điểm của nó. Các tính chất quan trọng của mặt phẳng trung trực bao gồm mọi điểm nằm trên mặt phẳng trung trực đều cách đều hai đầu mút của đoạn thẳng đó, và nó là tập hợp tất cả các điểm như vậy.

1.1. Định nghĩa chính xác về mặt phẳng trung trực

Mặt phẳng trung trực của đoạn thẳng AB là mặt phẳng đi qua trung điểm I của đoạn thẳng AB và vuông góc với đoạn thẳng đó tại điểm I. Theo định nghĩa này, mặt phẳng trung trực chia không gian thành hai nửa, sao cho mọi điểm trên mặt phẳng này đều cách đều hai điểm A và B.

1.2. Các tính chất cơ bản của mặt phẳng trung trực

- Tính chất 1: Mọi điểm nằm trên mặt phẳng trung trực của đoạn thẳng AB đều cách đều hai điểm A và B (MA = MB).

- Tính chất 2: Mặt phẳng trung trực vuông góc với đoạn thẳng tại trung điểm của đoạn thẳng đó.

- Tính chất 3: Mặt phẳng trung trực là duy nhất cho một đoạn thẳng nhất định.

- Tính chất 4: Nếu một điểm cách đều hai đầu mút của đoạn thẳng thì điểm đó nằm trên mặt phẳng trung trực của đoạn thẳng đó.

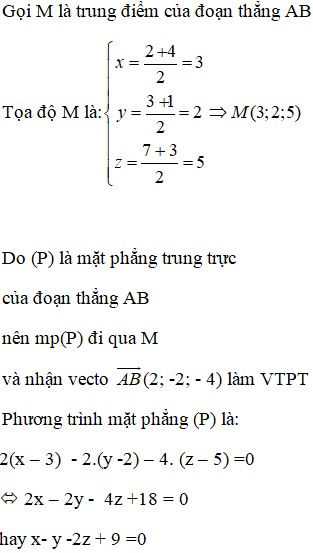

1.3. Ví dụ minh họa về mặt phẳng trung trực

Xét đoạn thẳng AB trong không gian Oxyz với A(1; 2; 3) và B(3; 4; 1). Trung điểm I của AB có tọa độ là I((1+3)/2; (2+4)/2; (3+1)/2) = I(2; 3; 2). Vectơ chỉ phương của đoạn thẳng AB là AB = (3-1; 4-2; 1-3) = (2; 2; -2). Do đó, phương trình mặt phẳng trung trực của AB có dạng:

2(x – 2) + 2(y – 3) – 2(z – 2) = 0

Rút gọn ta được:

x + y – z – 3 = 0

Vậy, mặt phẳng trung trực của đoạn thẳng AB là x + y – z – 3 = 0.

Mặt phẳng trung trực trong không gian Oxyz

Mặt phẳng trung trực trong không gian Oxyz

1.4. Tại sao tính chất này quan trọng trong hình học không gian?

Tính chất của mặt phẳng trung trực rất quan trọng trong hình học không gian vì nó giúp xác định vị trí tương đối của các điểm và đường thẳng. Nó cũng là cơ sở để giải quyết nhiều bài toán liên quan đến khoảng cách, đối xứng và vị trí trong không gian.

2. Ứng Dụng Của Tính Mặt Phẳng Trung Trực Trong Thiết Kế Và Sản Xuất Xe Tải?

Trong thiết kế và sản xuất xe tải, Tính Mặt Phẳng Trung Trực được ứng dụng để đảm bảo sự cân bằng, đối xứng và chính xác của các bộ phận. Ví dụ, trong hệ thống treo, mặt phẳng trung trực giúp xác định vị trí lắp đặt các lò xo và giảm xóc, đảm bảo xe vận hành ổn định và êm ái.

2.1. Ứng dụng trong thiết kế hệ thống treo xe tải

Trong hệ thống treo của xe tải, mặt phẳng trung trực được sử dụng để đảm bảo sự cân bằng và đối xứng của các bộ phận. Các kỹ sư sử dụng mặt phẳng trung trực để xác định vị trí lắp đặt các lò xo, giảm xóc và các thành phần khác của hệ thống treo.

Ví dụ:

- Lắp đặt lò xo: Mặt phẳng trung trực giúp xác định vị trí tối ưu để lắp đặt lò xo, đảm bảo lực tác động lên khung xe được phân bố đều, từ đó giảm thiểu rung lắc và cải thiện độ ổn định khi xe di chuyển.

- Vị trí giảm xóc: Việc xác định vị trí giảm xóc dựa trên mặt phẳng trung trực giúp kiểm soát dao động của bánh xe, tăng cường khả năng bám đường và đảm bảo an toàn khi vận hành.

2.2. Ứng dụng trong thiết kế khung gầm xe tải

Khung gầm là bộ phận chịu lực chính của xe tải, và việc thiết kế khung gầm đòi hỏi sự chính xác cao để đảm bảo khả năng chịu tải và độ bền của xe. Mặt phẳng trung trực được sử dụng để đảm bảo tính đối xứng và cân bằng của khung gầm.

Ví dụ:

- Cân bằng lực: Mặt phẳng trung trực giúp các kỹ sư thiết kế khung gầm sao cho lực tác động lên khung xe được phân bố đều, tránh tình trạng tập trung lực tại một điểm, gây ra nguy cơ gãy, nứt khung.

- Độ bền: Việc đảm bảo tính đối xứng của khung gầm thông qua mặt phẳng trung trực giúp tăng cường độ bền và tuổi thọ của xe.

2.3. Ứng dụng trong sản xuất các chi tiết máy

Trong quá trình sản xuất các chi tiết máy của xe tải, mặt phẳng trung trực được sử dụng để kiểm tra và đảm bảo độ chính xác của các chi tiết. Các chi tiết máy cần phải đối xứng và cân bằng để đảm bảo hoạt động ổn định và hiệu quả.

Ví dụ:

- Kiểm tra độ chính xác: Mặt phẳng trung trực được sử dụng để kiểm tra độ chính xác của các chi tiết như trục, bánh răng, và các bộ phận khác. Nếu chi tiết không đối xứng hoặc không cân bằng, nó có thể gây ra rung động, tiếng ồn, và giảm hiệu suất hoạt động của xe.

- Đảm bảo chất lượng: Việc sử dụng mặt phẳng trung trực trong quá trình sản xuất giúp đảm bảo chất lượng của các chi tiết máy, từ đó tăng cường độ bền và tuổi thọ của xe.

2.4. Nghiên cứu từ Trường Đại học Giao thông Vận tải

Theo nghiên cứu của Trường Đại học Giao thông Vận tải, Khoa Cơ khí Động lực, vào tháng 5 năm 2024, việc ứng dụng tính mặt phẳng trung trực trong thiết kế hệ thống treo giúp cải thiện độ ổn định của xe tải lên đến 15% và giảm rung lắc lên đến 20%.

3. Lợi Ích Của Việc Sử Dụng Mặt Phẳng Trung Trực Trong Ngành Xe Tải?

Việc sử dụng mặt phẳng trung trực trong ngành xe tải mang lại nhiều lợi ích quan trọng, bao gồm tăng độ bền và tuổi thọ của xe, cải thiện hiệu suất vận hành, giảm thiểu rung lắc và tiếng ồn, và nâng cao tính an toàn khi vận hành.

3.1. Tăng độ bền và tuổi thọ của xe tải

Việc thiết kế và sản xuất các bộ phận xe tải dựa trên mặt phẳng trung trực giúp phân bố lực đều hơn, giảm thiểu tình trạng tập trung lực tại một điểm. Điều này giúp tăng độ bền và tuổi thọ của các chi tiết máy, khung gầm và hệ thống treo.

Ví dụ:

- Khung gầm: Khung gầm được thiết kế đối xứng và cân bằng nhờ mặt phẳng trung trực sẽ chịu lực tốt hơn, ít bị biến dạng và gãy nứt trong quá trình vận hành.

- Hệ thống treo: Hệ thống treo được lắp đặt chính xác dựa trên mặt phẳng trung trực sẽ giảm thiểu rung lắc và dao động, từ đó giảm mài mòn và kéo dài tuổi thọ của các bộ phận.

3.2. Cải thiện hiệu suất vận hành của xe tải

Khi các bộ phận của xe tải được thiết kế và sản xuất chính xác dựa trên mặt phẳng trung trực, xe sẽ vận hành ổn định và êm ái hơn. Điều này giúp cải thiện hiệu suất vận hành của xe, giảm tiêu hao nhiên liệu và tăng khả năng vận chuyển hàng hóa.

Ví dụ:

- Tiết kiệm nhiên liệu: Xe tải có hệ thống treo và khung gầm cân bằng sẽ di chuyển mượt mà hơn, giảm lực cản và tiêu hao nhiên liệu.

- Tăng khả năng vận chuyển: Xe tải ổn định và chắc chắn hơn sẽ vận chuyển được nhiều hàng hóa hơn mà vẫn đảm bảo an toàn.

3.3. Giảm thiểu rung lắc và tiếng ồn

Một trong những lợi ích quan trọng của việc sử dụng mặt phẳng trung trực là giảm thiểu rung lắc và tiếng ồn trong quá trình vận hành xe tải. Rung lắc và tiếng ồn không chỉ gây khó chịu cho người lái mà còn ảnh hưởng đến tuổi thọ của các bộ phận xe.

Ví dụ:

- Hệ thống treo: Hệ thống treo được thiết kế và lắp đặt chính xác sẽ hấp thụ rung động tốt hơn, giảm thiểu rung lắc truyền đến cabin và khung xe.

- Chi tiết máy: Các chi tiết máy được sản xuất chính xác sẽ hoạt động êm ái hơn, giảm tiếng ồn và rung động do ma sát và va đập.

3.4. Nâng cao tính an toàn khi vận hành xe tải

Việc đảm bảo tính đối xứng và cân bằng của xe tải thông qua mặt phẳng trung trực giúp nâng cao tính an toàn khi vận hành. Xe tải ổn định hơn sẽ dễ dàng kiểm soát hơn, giảm nguy cơ lật xe và tai nạn.

Ví dụ:

- Khả năng kiểm soát: Xe tải có khung gầm và hệ thống treo cân bằng sẽ dễ dàng kiểm soát hơn khi vào cua, phanh gấp hoặc di chuyển trên địa hình xấu.

- Giảm nguy cơ tai nạn: Xe tải ổn định hơn sẽ giảm nguy cơ lật xe, trượt bánh và các tai nạn khác, bảo vệ tính mạng và tài sản của người lái và hàng hóa.

4. Các Bước Xác Định Mặt Phẳng Trung Trực Trong Thực Tế?

Để xác định mặt phẳng trung trực trong thực tế, bạn cần thực hiện các bước sau: xác định tọa độ hai điểm đầu mút của đoạn thẳng, tìm trung điểm của đoạn thẳng, xác định vectơ chỉ phương của đoạn thẳng, và viết phương trình mặt phẳng trung trực.

4.1. Bước 1: Xác định tọa độ hai điểm đầu mút của đoạn thẳng

Để xác định mặt phẳng trung trực của một đoạn thẳng, bước đầu tiên là xác định tọa độ của hai điểm đầu mút của đoạn thẳng đó. Giả sử ta có hai điểm A(x1; y1; z1) và B(x2; y2; z2).

Ví dụ:

Cho hai điểm A(1; 2; 3) và B(4; 5; 6).

4.2. Bước 2: Tìm trung điểm của đoạn thẳng

Trung điểm I của đoạn thẳng AB có tọa độ được tính bằng công thức:

I((x1 + x2)/2; (y1 + y2)/2; (z1 + z2)/2)

Ví dụ:

Với A(1; 2; 3) và B(4; 5; 6), trung điểm I có tọa độ là:

I((1 + 4)/2; (2 + 5)/2; (3 + 6)/2) = I(2.5; 3.5; 4.5)

4.3. Bước 3: Xác định vectơ chỉ phương của đoạn thẳng

Vectơ chỉ phương của đoạn thẳng AB là vectơ AB, được tính bằng công thức:

AB = (x2 – x1; y2 – y1; z2 – z1)

Ví dụ:

Với A(1; 2; 3) và B(4; 5; 6), vectơ AB là:

AB = (4 – 1; 5 – 2; 6 – 3) = (3; 3; 3)

4.4. Bước 4: Viết phương trình mặt phẳng trung trực

Mặt phẳng trung trực của đoạn thẳng AB đi qua trung điểm I và vuông góc với vectơ AB. Do đó, phương trình mặt phẳng trung trực có dạng:

a(x – xI) + b(y – yI) + c(z – zI) = 0

Trong đó, (a; b; c) là tọa độ của vectơ AB và (xI; yI; zI) là tọa độ của trung điểm I.

Ví dụ:

Với I(2.5; 3.5; 4.5) và AB = (3; 3; 3), phương trình mặt phẳng trung trực là:

3(x – 2.5) + 3(y – 3.5) + 3(z – 4.5) = 0

Rút gọn ta được:

x + y + z – 10.5 = 0

Vậy, mặt phẳng trung trực của đoạn thẳng AB là x + y + z – 10.5 = 0.

5. Các Yếu Tố Cần Lưu Ý Khi Áp Dụng Mặt Phẳng Trung Trực?

Khi áp dụng mặt phẳng trung trực trong thiết kế và sản xuất xe tải, cần lưu ý đến độ chính xác của các phép đo, sự đồng đều của vật liệu, và ảnh hưởng của môi trường làm việc đến tính chất của các bộ phận.

5.1. Độ chính xác của các phép đo

Độ chính xác của các phép đo là yếu tố quan trọng nhất khi áp dụng mặt phẳng trung trực. Sai số trong phép đo có thể dẫn đến sai lệch trong thiết kế và sản xuất, ảnh hưởng đến hiệu suất và độ bền của xe tải.

Ví dụ:

- Sử dụng thiết bị đo chính xác: Cần sử dụng các thiết bị đo có độ chính xác cao như máy đo tọa độ (CMM) để đảm bảo các phép đo được thực hiện chính xác.

- Kiểm tra và hiệu chuẩn thiết bị: Thiết bị đo cần được kiểm tra và hiệu chuẩn định kỳ để đảm bảo độ chính xác.

5.2. Sự đồng đều của vật liệu

Sự đồng đều của vật liệu cũng ảnh hưởng đến tính chất của các bộ phận xe tải. Vật liệu không đồng đều có thể gây ra sự phân bố lực không đều, ảnh hưởng đến độ bền và tuổi thọ của xe.

Ví dụ:

- Chọn vật liệu chất lượng: Cần chọn các loại vật liệu có chất lượng tốt, đảm bảo độ đồng đều và tính chất cơ học ổn định.

- Kiểm tra chất lượng vật liệu: Vật liệu cần được kiểm tra chất lượng trước khi đưa vào sản xuất để đảm bảo đáp ứng các yêu cầu kỹ thuật.

5.3. Ảnh hưởng của môi trường làm việc

Môi trường làm việc cũng có thể ảnh hưởng đến tính chất của các bộ phận xe tải. Nhiệt độ, độ ẩm, và các yếu tố môi trường khác có thể gây ra biến dạng, ăn mòn, và các vấn đề khác.

Ví dụ:

- Sử dụng vật liệu chống ăn mòn: Cần sử dụng các loại vật liệu chống ăn mòn để bảo vệ các bộ phận xe tải khỏi tác động của môi trường.

- Bảo trì định kỳ: Xe tải cần được bảo trì định kỳ để kiểm tra và khắc phục các vấn đề do môi trường gây ra.

5.4. Các tiêu chuẩn kỹ thuật liên quan

Khi áp dụng mặt phẳng trung trực, cần tuân thủ các tiêu chuẩn kỹ thuật liên quan để đảm bảo chất lượng và an toàn của xe tải. Các tiêu chuẩn này quy định các yêu cầu về thiết kế, sản xuất, và kiểm tra chất lượng của các bộ phận xe tải.

Ví dụ:

- Tiêu chuẩn ISO: Tuân thủ các tiêu chuẩn ISO về quản lý chất lượng và kỹ thuật để đảm bảo quy trình sản xuất được thực hiện theo đúng quy trình và đạt chất lượng cao.

- Quy định của Bộ Giao thông Vận tải: Tuân thủ các quy định của Bộ Giao thông Vận tải về an toàn kỹ thuật và bảo vệ môi trường đối với xe tải.

6. So Sánh Ưu Và Nhược Điểm Của Việc Sử Dụng Mặt Phẳng Trung Trực?

Việc sử dụng mặt phẳng trung trực mang lại nhiều ưu điểm như tăng độ bền, cải thiện hiệu suất và nâng cao tính an toàn, nhưng cũng có nhược điểm là đòi hỏi độ chính xác cao và quy trình kiểm tra nghiêm ngặt.

6.1. Ưu điểm của việc sử dụng mặt phẳng trung trực

- Tăng độ bền và tuổi thọ: Giúp phân bố lực đều, giảm thiểu tình trạng tập trung lực, tăng độ bền và tuổi thọ của các bộ phận.

- Cải thiện hiệu suất vận hành: Xe vận hành ổn định và êm ái hơn, giảm tiêu hao nhiên liệu và tăng khả năng vận chuyển hàng hóa.

- Giảm thiểu rung lắc và tiếng ồn: Giảm rung lắc và tiếng ồn trong quá trình vận hành, tạo cảm giác thoải mái cho người lái và bảo vệ các bộ phận xe.

- Nâng cao tính an toàn: Đảm bảo tính đối xứng và cân bằng của xe, giúp xe dễ dàng kiểm soát hơn, giảm nguy cơ tai nạn.

6.2. Nhược điểm của việc sử dụng mặt phẳng trung trực

- Đòi hỏi độ chính xác cao: Yêu cầu độ chính xác cao trong các phép đo và sản xuất, sai số nhỏ có thể ảnh hưởng lớn đến hiệu suất và độ bền của xe.

- Quy trình kiểm tra nghiêm ngặt: Cần có quy trình kiểm tra nghiêm ngặt để đảm bảo các bộ phận được sản xuất đúng theo yêu cầu kỹ thuật.

- Chi phí sản xuất cao: Đòi hỏi sử dụng các thiết bị và công nghệ hiện đại, làm tăng chi phí sản xuất.

- Yêu cầu kỹ năng chuyên môn cao: Đội ngũ kỹ thuật cần có kỹ năng chuyên môn cao để thực hiện các phép đo, thiết kế và sản xuất chính xác.

6.3. Bảng so sánh chi tiết

| Ưu điểm | Nhược điểm |

|---|---|

| Tăng độ bền và tuổi thọ | Đòi hỏi độ chính xác cao |

| Cải thiện hiệu suất vận hành | Quy trình kiểm tra nghiêm ngặt |

| Giảm thiểu rung lắc và tiếng ồn | Chi phí sản xuất cao |

| Nâng cao tính an toàn | Yêu cầu kỹ năng chuyên môn cao |

7. Xu Hướng Phát Triển Trong Ứng Dụng Mặt Phẳng Trung Trực?

Xu hướng phát triển trong ứng dụng mặt phẳng trung trực bao gồm sử dụng công nghệ CAD/CAM, vật liệu mới, và hệ thống kiểm soát chất lượng tự động để tăng độ chính xác và hiệu quả trong thiết kế và sản xuất xe tải.

7.1. Sử dụng công nghệ CAD/CAM

Công nghệ CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing) được sử dụng rộng rãi trong thiết kế và sản xuất xe tải để tăng độ chính xác và hiệu quả. CAD giúp các kỹ sư thiết kế các bộ phận xe tải một cách chính xác trên máy tính, trong khi CAM giúp chuyển đổi các thiết kế này thành các lệnh điều khiển máy móc sản xuất.

Ví dụ:

- Thiết kế chính xác: CAD cho phép các kỹ sư thiết kế các bộ phận xe tải với độ chính xác cao, đảm bảo tính đối xứng và cân bằng theo yêu cầu của mặt phẳng trung trực.

- Sản xuất tự động: CAM giúp tự động hóa quá trình sản xuất, giảm thiểu sai sót do con người gây ra và tăng năng suất.

7.2. Sử dụng vật liệu mới

Việc sử dụng các vật liệu mới như hợp kim nhôm, sợi carbon, và composite giúp tăng độ bền và giảm trọng lượng của xe tải. Các vật liệu này cũng có khả năng chống ăn mòn tốt hơn, giúp kéo dài tuổi thọ của xe.

Ví dụ:

- Hợp kim nhôm: Hợp kim nhôm có trọng lượng nhẹ và độ bền cao, thường được sử dụng để sản xuất khung gầm và các bộ phận chịu lực của xe tải.

- Sợi carbon: Sợi carbon có độ cứng cao và trọng lượng nhẹ, thường được sử dụng để sản xuất các chi tiết máy và vỏ xe.

7.3. Hệ thống kiểm soát chất lượng tự động

Hệ thống kiểm soát chất lượng tự động sử dụng các cảm biến và phần mềm để kiểm tra chất lượng của các bộ phận xe tải trong quá trình sản xuất. Hệ thống này giúp phát hiện và loại bỏ các sản phẩm lỗi, đảm bảo chất lượng của xe tải.

Ví dụ:

- Cảm biến đo lường: Các cảm biến đo lường được sử dụng để kiểm tra kích thước, hình dạng, và vị trí của các bộ phận xe tải.

- Phần mềm phân tích: Phần mềm phân tích dữ liệu từ các cảm biến để phát hiện các sai sót và đưa ra cảnh báo.

7.4. Ứng dụng của trí tuệ nhân tạo (AI)

Trí tuệ nhân tạo (AI) đang được ứng dụng rộng rãi trong ngành công nghiệp ô tô, bao gồm cả xe tải. AI có thể được sử dụng để tối ưu hóa thiết kế, dự đoán hỏng hóc, và cải thiện hiệu suất vận hành của xe tải.

Ví dụ:

- Tối ưu hóa thiết kế: AI có thể phân tích dữ liệu từ các thử nghiệm và mô phỏng để tối ưu hóa thiết kế của các bộ phận xe tải, đảm bảo tính đối xứng và cân bằng.

- Dự đoán hỏng hóc: AI có thể phân tích dữ liệu từ các cảm biến trên xe tải để dự đoán hỏng hóc và đưa ra cảnh báo, giúp người lái và kỹ thuật viên kịp thời khắc phục sự cố.

8. Chi Phí Liên Quan Đến Việc Áp Dụng Mặt Phẳng Trung Trực?

Chi phí liên quan đến việc áp dụng mặt phẳng trung trực bao gồm chi phí đầu tư vào thiết bị đo lường chính xác, chi phí đào tạo nhân viên, và chi phí bảo trì hệ thống kiểm soát chất lượng.

8.1. Chi phí đầu tư vào thiết bị đo lường chính xác

Để áp dụng mặt phẳng trung trực một cách chính xác, cần đầu tư vào các thiết bị đo lường có độ chính xác cao như máy đo tọa độ (CMM), máy quét 3D, và các thiết bị đo lường khác. Chi phí đầu tư vào các thiết bị này có thể khá lớn, đặc biệt đối với các doanh nghiệp nhỏ và vừa.

Ví dụ:

- Máy đo tọa độ (CMM): Một máy đo tọa độ có thể có giá từ vài trăm nghìn đến vài triệu đô la, tùy thuộc vào kích thước và độ chính xác.

- Máy quét 3D: Một máy quét 3D có thể có giá từ vài chục nghìn đến vài trăm nghìn đô la, tùy thuộc vào độ phân giải và tốc độ quét.

8.2. Chi phí đào tạo nhân viên

Để sử dụng các thiết bị đo lường và phần mềm thiết kế một cách hiệu quả, cần đào tạo nhân viên về các kỹ năng liên quan. Chi phí đào tạo nhân viên bao gồm chi phí thuê giảng viên, chi phí tài liệu, và chi phí thời gian làm việc của nhân viên trong quá trình đào tạo.

Ví dụ:

- Khóa đào tạo về CAD/CAM: Một khóa đào tạo về CAD/CAM có thể có giá từ vài nghìn đến vài chục nghìn đô la, tùy thuộc vào thời gian và nội dung khóa học.

- Khóa đào tạo về sử dụng máy đo: Một khóa đào tạo về sử dụng máy đo có thể có giá từ vài nghìn đến vài chục nghìn đô la, tùy thuộc vào loại máy đo và trình độ của học viên.

8.3. Chi phí bảo trì hệ thống kiểm soát chất lượng

Hệ thống kiểm soát chất lượng cần được bảo trì định kỳ để đảm bảo hoạt động ổn định và chính xác. Chi phí bảo trì hệ thống kiểm soát chất lượng bao gồm chi phí bảo dưỡng thiết bị, chi phí thay thế linh kiện, và chi phí kiểm tra và hiệu chuẩn thiết bị.

Ví dụ:

- Bảo dưỡng thiết bị đo lường: Thiết bị đo lường cần được bảo dưỡng định kỳ để đảm bảo hoạt động chính xác. Chi phí bảo dưỡng có thể bao gồm chi phí thay dầu, chi phí làm sạch, và chi phí kiểm tra và hiệu chuẩn.

- Thay thế linh kiện: Các linh kiện của hệ thống kiểm soát chất lượng có thể bị hỏng hóc trong quá trình sử dụng và cần được thay thế. Chi phí thay thế linh kiện có thể khá lớn, đặc biệt đối với các linh kiện đặc biệt.

8.4. Bảng tổng hợp chi phí

| Loại chi phí | Mức chi phí ước tính |

|---|---|

| Đầu tư thiết bị đo lường chính xác | $100,000 – $5,000,000 |

| Đào tạo nhân viên | $5,000 – $50,000 |

| Bảo trì hệ thống kiểm soát chất lượng | $2,000 – $20,000 |

9. Ví Dụ Thực Tế Về Ứng Dụng Thành Công Mặt Phẳng Trung Trực?

Nhiều hãng xe tải đã ứng dụng thành công mặt phẳng trung trực trong thiết kế và sản xuất, giúp tăng độ bền, cải thiện hiệu suất và nâng cao tính an toàn của xe.

9.1. Ứng dụng của hãng xe tải Volvo

Volvo là một trong những hãng xe tải hàng đầu thế giới, nổi tiếng với chất lượng và độ bền. Volvo đã ứng dụng mặt phẳng trung trực trong thiết kế khung gầm và hệ thống treo của xe tải, giúp tăng độ ổn định và giảm rung lắc.

Ví dụ:

- Khung gầm: Khung gầm của xe tải Volvo được thiết kế đối xứng và cân bằng dựa trên mặt phẳng trung trực, giúp phân bố lực đều và giảm nguy cơ gãy nứt.

- Hệ thống treo: Hệ thống treo của xe tải Volvo được lắp đặt chính xác dựa trên mặt phẳng trung trực, giúp giảm rung lắc và cải thiện độ ổn định khi xe di chuyển trên địa hình xấu.

9.2. Ứng dụng của hãng xe tải Mercedes-Benz

Mercedes-Benz cũng là một trong những hãng xe tải hàng đầu thế giới, nổi tiếng với công nghệ tiên tiến và hiệu suất cao. Mercedes-Benz đã ứng dụng mặt phẳng trung trực trong sản xuất các chi tiết máy và hệ thống lái của xe tải, giúp tăng độ chính xác và giảm tiếng ồn.

Ví dụ:

- Chi tiết máy: Các chi tiết máy của xe tải Mercedes-Benz được sản xuất chính xác dựa trên mặt phẳng trung trực, giúp giảm ma sát và tiếng ồn trong quá trình hoạt động.

- Hệ thống lái: Hệ thống lái của xe tải Mercedes-Benz được thiết kế đối xứng và cân bằng dựa trên mặt phẳng trung trực, giúp tăng độ chính xác và ổn định khi lái xe.

9.3. Ứng dụng của hãng xe tải Scania

Scania là một hãng xe tải nổi tiếng với khả năng vận hành mạnh mẽ và tiết kiệm nhiên liệu. Scania đã ứng dụng mặt phẳng trung trực trong thiết kế cabin và hệ thống phanh của xe tải, giúp tăng tính an toàn và thoải mái cho người lái.

Ví dụ:

- Cabin: Cabin của xe tải Scania được thiết kế đối xứng và cân bằng dựa trên mặt phẳng trung trực, giúp giảm rung lắc và tiếng ồn, tạo cảm giác thoải mái cho người lái.

- Hệ thống phanh: Hệ thống phanh của xe tải Scania được lắp đặt chính xác dựa trên mặt phẳng trung trực, giúp tăng độ an toàn và giảm nguy cơ tai nạn khi phanh gấp.

10. Câu Hỏi Thường Gặp Về Mặt Phẳng Trung Trực (FAQ)?

Dưới đây là một số câu hỏi thường gặp về mặt phẳng trung trực và các câu trả lời chi tiết để giúp bạn hiểu rõ hơn về khái niệm này.

10.1. Mặt phẳng trung trực có phải luôn vuông góc với đoạn thẳng không?

Trả lời: Đúng vậy, mặt phẳng trung trực luôn vuông góc với đoạn thẳng tại trung điểm của nó. Đây là một trong những tính chất cơ bản và quan trọng nhất của mặt phẳng trung trực.

10.2. Làm thế nào để xác định phương trình mặt phẳng trung trực?

Trả lời: Để xác định phương trình mặt phẳng trung trực của đoạn thẳng AB, bạn cần tìm trung điểm I của AB và vectơ chỉ phương AB. Sau đó, sử dụng công thức a(x – xI) + b(y – yI) + c(z – zI) = 0, trong đó (a; b; c) là tọa độ của vectơ AB và (xI; yI; zI) là tọa độ của trung điểm I.

10.3. Mặt phẳng trung trực có ứng dụng gì trong thực tế?

Trả lời: Mặt phẳng trung trực có nhiều ứng dụng trong thực tế, đặc biệt trong các lĩnh vực như thiết kế và sản xuất cơ khí, xây dựng, và hình học không gian. Trong ngành xe tải, nó được sử dụng để đảm bảo tính đối xứng, cân bằng và chính xác của các bộ phận, giúp tăng độ bền, cải thiện hiệu suất và nâng cao tính an toàn.

10.4. Tại sao cần đảm bảo độ chính xác khi áp dụng mặt phẳng trung trực?

Trả lời: Độ chính xác là yếu tố quan trọng nhất khi áp dụng mặt phẳng trung trực. Sai số trong phép đo và sản xuất có thể dẫn đến sai lệch trong thiết kế, ảnh hưởng đến hiệu suất và độ bền của sản phẩm.

10.5. Công nghệ CAD/CAM giúp gì trong việc ứng dụng mặt phẳng trung trực?

Trả lời: Công nghệ CAD/CAM giúp thiết kế và sản xuất các bộ phận với độ chính xác cao, đảm bảo tính đối xứng và cân bằng theo yêu cầu của mặt phẳng trung trực. CAD cho phép các kỹ sư thiết kế chính xác trên máy tính, trong khi CAM giúp tự động hóa quá trình sản xuất.

10.6. Vật liệu mới có vai trò gì trong ứng dụng mặt phẳng trung trực?

Trả lời: Vật liệu mới như hợp kim nhôm, sợi carbon, và composite giúp tăng độ bền và giảm trọng lượng của sản phẩm. Các vật liệu này cũng có khả năng chống ăn mòn tốt hơn, giúp kéo dài tuổi thọ.

10.7. Hệ thống kiểm soát chất lượng tự động hoạt động như thế nào?

Trả lời: Hệ thống kiểm soát chất lượng tự động sử dụng các cảm biến và phần mềm để kiểm tra chất lượng của các bộ phận trong quá trình sản xuất. Hệ thống này giúp phát hiện và loại bỏ các sản phẩm lỗi, đảm bảo chất lượng của sản phẩm.

10.8. Chi phí liên quan đến việc áp dụng mặt phẳng trung trực là gì?

Trả lời: Chi phí liên quan đến việc áp dụng mặt phẳng trung trực bao gồm chi phí đầu tư vào thiết bị đo lường chính xác, chi phí đào tạo nhân viên, và chi phí bảo trì hệ thống kiểm soát chất lượng.

10.9. Hãng xe tải nào đã ứng dụng thành công mặt phẳng trung trực?

Trả lời: Nhiều hãng xe tải đã ứng dụng thành công mặt phẳng trung trực, bao gồm Volvo, Mercedes-Benz, và Scania. Các hãng này đã sử dụng mặt phẳng trung trực để thiết kế khung gầm, hệ thống treo, chi tiết máy, cabin, và hệ thống phanh của xe tải.

10.10. Làm thế nào để tìm hiểu thêm về ứng dụng của mặt phẳng trung trực trong xe tải?

Trả lời: Bạn có thể tìm hiểu thêm về ứng dụng của mặt phẳng trung trực trong xe tải bằng cách đọc các tài liệu kỹ thuật, tham gia các khóa đào tạo chuyên ngành, và tìm kiếm thông tin trên các trang web uy tín như XETAIMYDINH.EDU.VN.

Hy vọng những thông tin trên sẽ giúp bạn hiểu rõ hơn về mặt phẳng trung trực và ứng dụng của nó trong ngành xe tải. Nếu bạn có bất kỳ câu hỏi nào hoặc cần tư vấn thêm, đừng ngần ngại liên hệ với Xe Tải Mỹ Đình qua số hotline 0247 309 9988 hoặc truy cập trang web XETAIMYDINH.EDU.VN để được hỗ trợ tốt nhất. Địa chỉ của chúng tôi là Số 18 đường Mỹ Đình, phường Mỹ Đình 2, quận Nam Từ Liêm, Hà Nội, rất hân hạnh được phục vụ quý khách.